Die 1998 in Quanzhou, Provinz Fujian, gegründete Fujian Jinqiang Machinery Manufacturing Co., Ltd. hat sich zu einem führenden Hightech-Unternehmen in der chinesischen Befestigungsindustrie entwickelt. Das Unternehmen ist auf eine umfassende Produktpalette spezialisiert – darunterRadschrauben und Muttern, Mittelbolzen, U-Bolzen, Lager und Federstifte – Jinqiang bietet umfassende Dienstleistungen in den Bereichen Produktion, Verarbeitung, Logistik und Export. Was das Unternehmen auf einem wettbewerbsintensiven globalen Markt jedoch wirklich auszeichnet, ist sein kompromissloses Engagement für die Qualitätskontrolle: Jedes Befestigungselement, das das Unternehmen verlässt, wird strengen Tests unterzogen, und nur diejenigen, die die strengen Standards erfüllen, gelangen an die Kunden.

In einer Branche, in der selbst kleinste Komponenten die Sicherheit beeinträchtigen können – sei es in der Automobilmontage, im Baumaschinenbau oder in der Luft- und Raumfahrt – sind Jinqiangs Qualitätskontrollprotokolle nicht nur Verfahren, sondern eine Kernphilosophie. „Eine Schraube oder Mutter mag unbedeutend erscheinen, doch ihr Versagen kann katastrophale Folgen haben“, erklärt Zhang Wei, Leiter der Qualitätssicherung bei Jinqiang. „Deshalb haben wir ein mehrstufiges Prüfsystem entwickelt, das keinen Raum für Fehler lässt.“

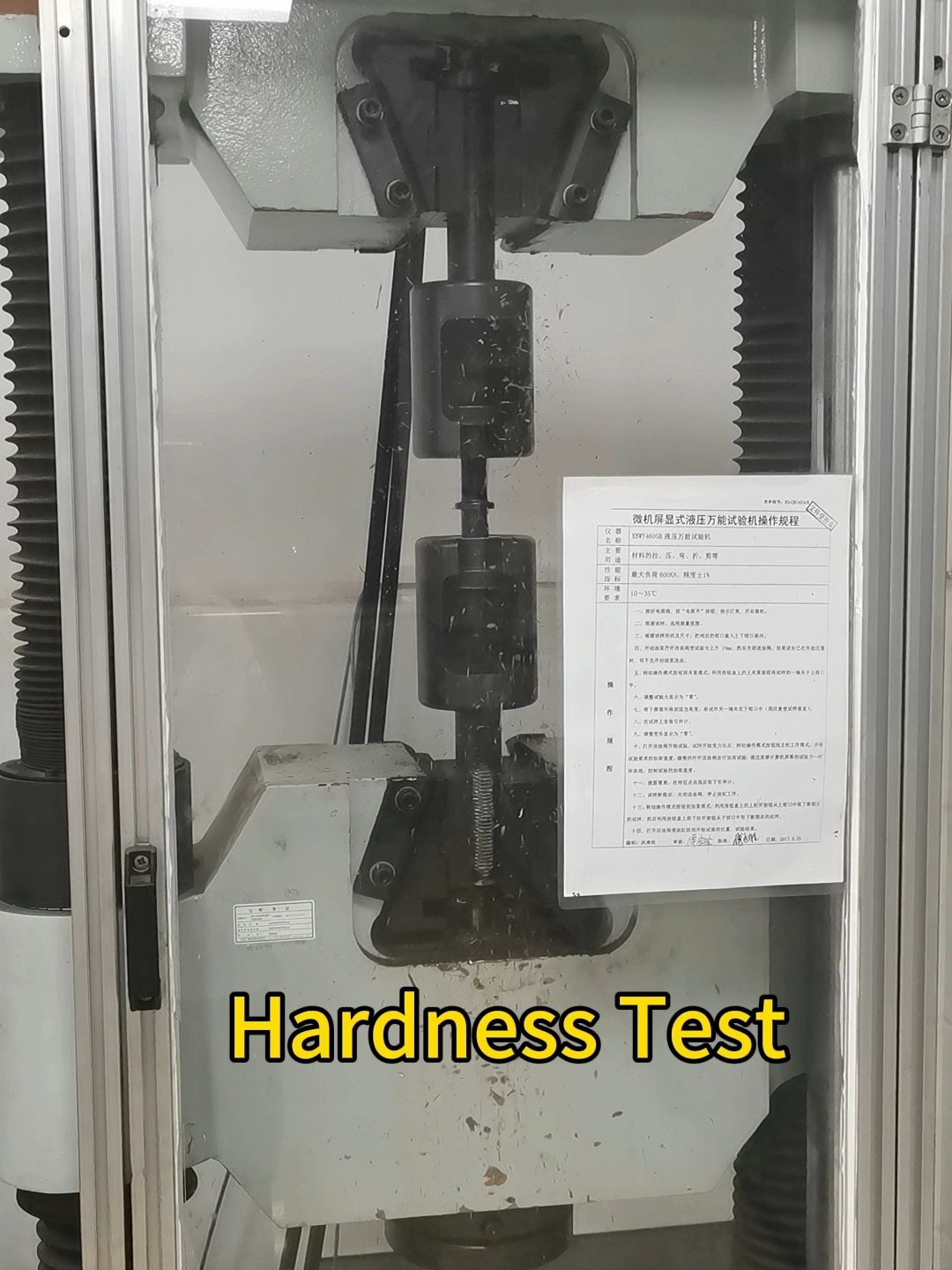

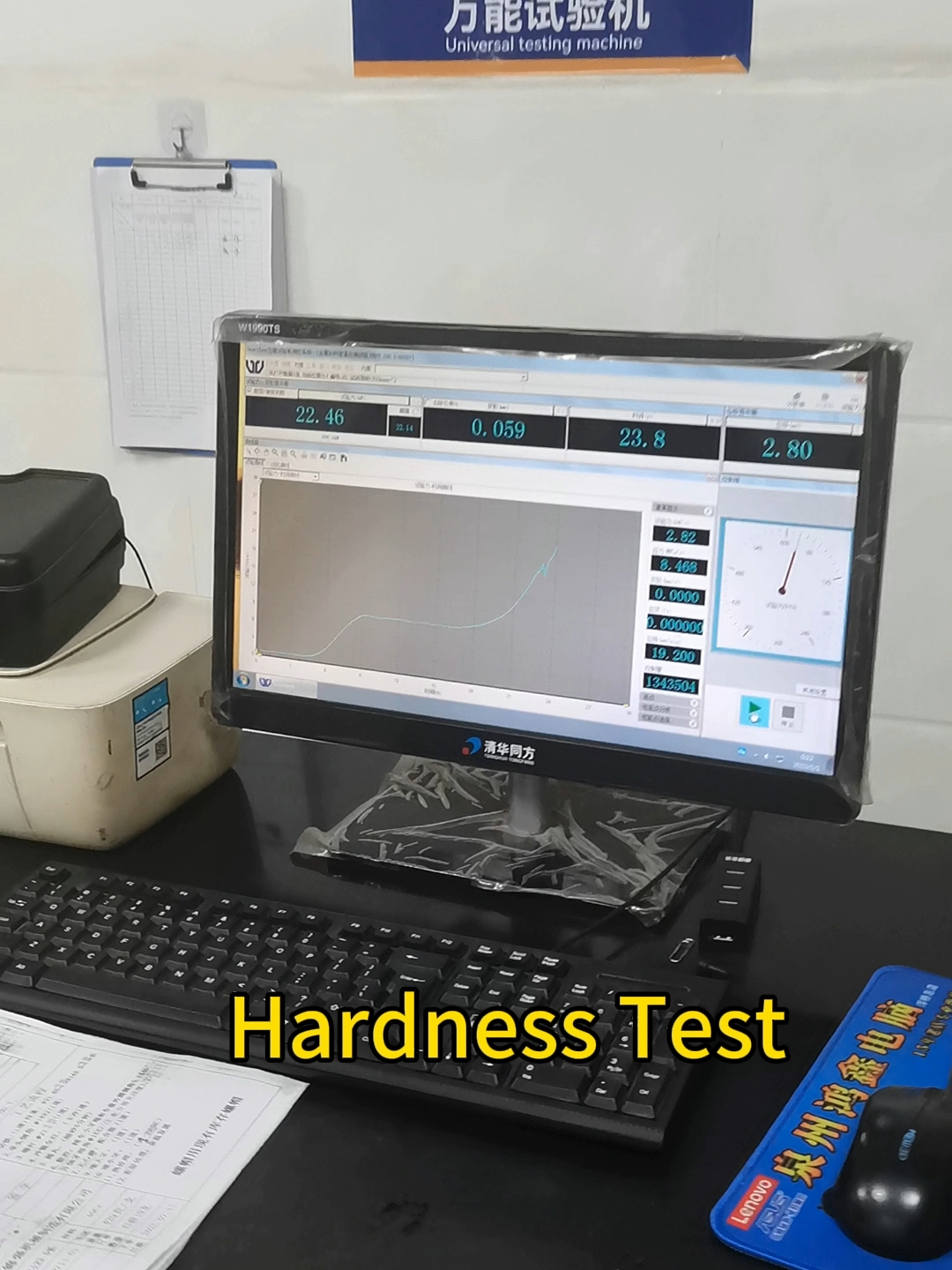

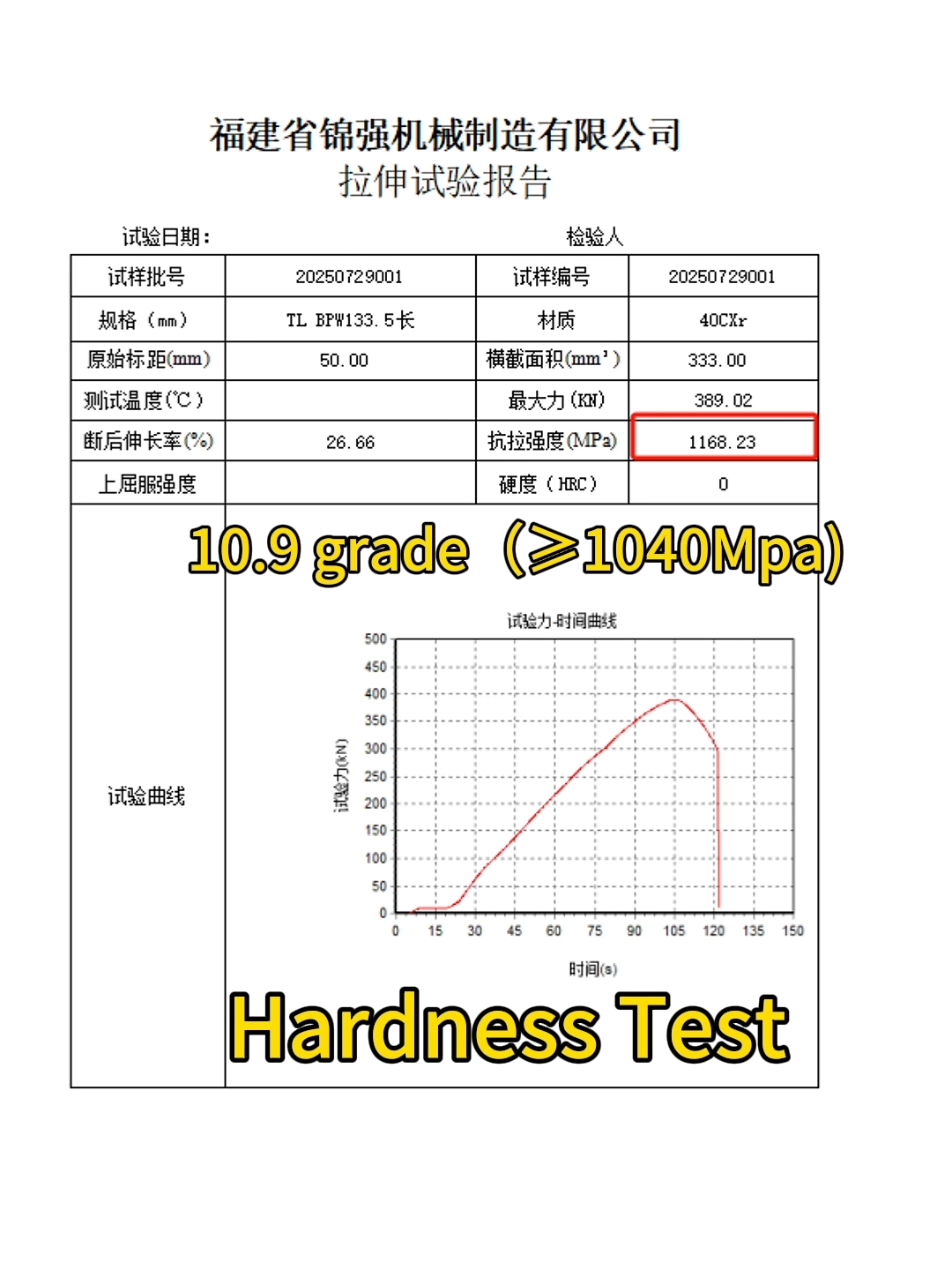

Der Prozess beginnt lange vor der Produktion. Rohstoffe – hauptsächlich hochwertige legierte Stähle und rostfreie Stähle – werden bei der Ankunft gründlich geprüft. Proben werden mit modernen Spektrometern und Härteprüfgeräten auf Zugfestigkeit, Duktilität und Korrosionsbeständigkeit geprüft. Nur Materialien, die internationale Standards wie ISO und ASTM erfüllen, werden zur Herstellung zugelassen. Dieser Fokus auf die Integrität der Rohstoffe stellt sicher, dass jedes Befestigungselement eine solide Basis hat.

Bei der Produktion ist Präzision oberstes Gebot. Jinqiang setzt hochmoderne CNC-Bearbeitungszentren und automatisierte Schmiedeanlagen ein, die mit Toleranzen von bis zu ±0,01 mm arbeiten. Echtzeit-Überwachungssysteme erfassen Variablen wie Temperatur, Druck und Werkzeugverschleiß und warnen die Bediener selbst bei kleinsten Abweichungen, die die Qualität beeinträchtigen könnten. Jede Charge erhält einen eindeutigen Rückverfolgbarkeitscode, der es den Teams ermöglicht, jeden Produktionsschritt – vom Schmieden über das Gewindeschneiden bis zur Wärmebehandlung – zu verfolgen und so die volle Rechenschaftspflicht zu gewährleisten.

Nach der Produktion beginnt die anspruchsvollste Phase. Jedes Befestigungselement wird einer Reihe von Tests unterzogen, die reale Bedingungen simulieren. Gewinde werden mit digitalen Messgeräten auf Gleichmäßigkeit geprüft, während Belastungstests die Fähigkeit einer Schraube messen, Drehmomenten standzuhalten, ohne zu brechen oder sich zu lösen. Salzsprühtests prüfen die Korrosionsbeständigkeit. Dabei werden Proben bis zu 1.000 Stunden lang rauen Umgebungen ausgesetzt, um sicherzustellen, dass sie extremen Wetterbedingungen oder industriellen Bedingungen standhalten. Kritische Komponenten wie Radschrauben werden zusätzlichen Ermüdungstests unterzogen, bei denen sie wiederholten Belastungen ausgesetzt werden, um die Anforderungen von Langstreckentransporten oder dem Betrieb schwerer Maschinen zu simulieren.

„Unsere Prüfer sind auf Akribie geschult – wenn ein Befestigungselement auch nur 0,1 mm von der Spezifikation abweicht, wird es aussortiert“, erklärt Zhang. Aussortierte Teile werden nicht willkürlich entsorgt, sondern analysiert, um die Ursachen zu ermitteln – ob es sich um Maschinenkalibrierung, Materialzusammensetzung oder menschliches Versagen handelt. Dieser datenbasierte Ansatz fließt in kontinuierliche Verbesserungsinitiativen ein und ermöglicht es Jinqiang, Prozesse zu verfeinern und Fehler weiter zu reduzieren.

Dieses Engagement für Qualität hat Jinqiang Zertifizierungen von globalen Behörden eingebracht, darunter IATF 16949 (für Automobilkomponenten). Noch wichtiger ist jedoch, dass es das Vertrauen von Kunden weltweit gestärkt hat. Von führenden Automobilherstellern in Europa bis hin zu Bauunternehmen in Südostasien verlassen sich Kunden auf Jinqiang nicht nur wegen der pünktlichen Lieferung, sondern auch wegen der Gewissheit, dass jedes Befestigungselement die erwartete Leistung erbringt.

„Unsere Exportpartner berichten uns oft, dass die Produkte von Jinqiang ihre eigenen Prüfkosten senken, weil sie wissen, dass die gelieferten Produkte bereits einwandfrei sind“, sagt Li Mei, Leiter der Exportabteilung von Jinqiang. „Dieses Vertrauen führt zu langfristigen Partnerschaften – viele unserer Kunden arbeiten seit über einem Jahrzehnt mit uns zusammen.“

Jinqiang plant, seine Qualitätskontrolle durch die Integration KI-gestützter Inspektionssysteme zu verbessern. Diese Technologien automatisieren visuelle Prüfungen mithilfe hochauflösender Kameras und maschineller Lernalgorithmen, um für das menschliche Auge unsichtbare Fehler zu erkennen und den Prozess weiter zu beschleunigen, ohne die Genauigkeit zu beeinträchtigen. Das Unternehmen investiert außerdem in umweltfreundliche Fertigungsverfahren und stellt sicher, dass seine Qualitätsstandards auch die Nachhaltigkeit berücksichtigen – durch die Reduzierung von Ausschuss bei Ausschussteilen und die Optimierung des Energieverbrauchs in den Prüfeinrichtungen.

In einem Markt, der von billigen Alternativen minderer Qualität überschwemmt wird, ist Fujian Jinqiang Machinery Manufacturing Co., Ltd. fest davon überzeugt, dass Qualität nicht verhandelbar ist. Seit über 25 Jahren beweist das Unternehmen, dass Spitzenleistung nicht durch Zufall, sondern durch gezielte Maßnahmen erreicht wird – durch strenge Kontrollen, unerschütterliche Standards und den Einsatz für die Sicherheit derjenigen, die auf seine Produkte angewiesen sind. Während Jinqiang seine globale Präsenz weiter ausbaut, bleibt eines konstant: Jedes ausgelieferte Befestigungselement ist ein eingelöstes Versprechen.

Beitragszeit: 07.08.2025